客户是驰誉全球的大型高科技跨国企业,产品包括彩色显示器、液晶显示器、液晶电视与等离子电视。过去一年,在疫情的催化下,工业企业数字化、信息化变得更加重要,迫使制造企业必须进行升级改造。企业开始思考如何通过推进智能制造来提升产品质量。对于制造企业来说,由于当下市场更加灵活多变,在生产过程的管控上,需要更强的实时性、准确性、安全性。曾经的一个订单做一年,到现在一天需要做好几个不同的订单,对生产现场的设备数据感知、整个生产过程关键生产要素的数据采集都提出了更高的要求。

客户拥有近100条SMT生产线、20条AI生产线、以及60多条组装生产线,设备种类繁多,工艺流程复杂,产品品种超过1万种。并且采用典型的多品种小批量的生产模式,每天同时生产超过300个工单,每条生产线每天平均需换线8-10次,每次换线时全部物料拆装飞达,导致换线时间长,给生产管控带来了极大的挑战。

此外,由于客户70%的物料具备通用特性,采用人工齐套分析及排产、人工核对物料、整单备料的方式效率低下且极易错用,为企业带来极大的品质风险,影响到产品的交付。

所以,系统应该具备生产计划和调度功能,能够接受和处理订单信息,生成工单并安排生产资源的调度;能够根据生产能力、物料可用性和优先级等因素进行计划和调度的优化。MES系统应能够实时监控生产过程,包括设备状态、生产进度、质量指标等;能够收集和分析实时数据,并根据预设规则进行自动控制和报警。系统还应提供实时的生产报表和可视化的生产监控界面。对于该客户来说,实施应用MES系统已势在必行。

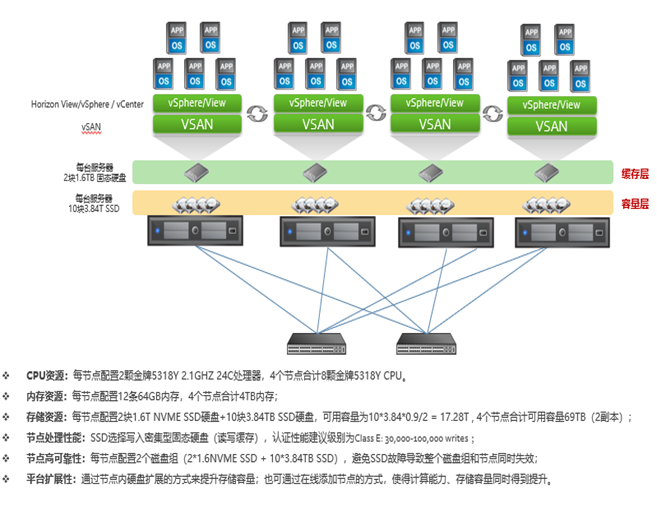

精诚瑞宝提供给客户整体解决方案,帮助其达到MES系统基础架构的高可用、高性能及易维护的要求,满足企业未来3-5年的业务需求目标。